Gambar-1 Typical diagram untuk Pembangkit Listrik Batu Bara

| 19. Superheater | ||

| 11. High pressure steam turbine | 20. Forced draught (draft) fan | |

| 12. Deaerator | 21. Reheater | |

| 4. Step-up transformer | 13. Feedwater heater | 22. Combustion air intake |

| 23. Economiser | ||

| 6. Low pressure steam turbine | 15. Coal hopper | 24. Air preheater |

| 16. Coal pulverizer | 25. Precipitator | |

| 26. Induced draught (draft) fan | ||

| 9. Intermediate pressure steam turbine | 18. Bottom ash hopper | 27. Flue gas stack |

Steam Generator Boiler (12-27) memproduksi uap panas dengan kemurnian yg tinggi, tekanan dan panas sesuai yg dibutuhkan oleh Steam Turbin (6 & 11) untuk menggerakkan Electrical Generator (5).

Proses Produksi Uap Panas

Gambar-2 Diagram skema proses memproduksi uap panas (steam generator)

Boiler Furnace dan Steam Drum

Kita mulai proses petualangan air menjadi uap dari mulai masuk lewat boiler feedwater melewati economizer untuk mendapatkan pemanasan awal senam dulu sebelum bekerja (pemanasan didapat dari gas buang hasil pembakaran di daerah Boiler, yg sering disebut daerah Furnace).

Setelah itu air masuk ke Steam Drum dan dialirkan lagi melalui pipa downcomer ke lower header dari dinding air (water wall), dipompa melewati dinding pipa di sekitar furnace. Di ruangan furnace air tersebut di panaskan dengan pembakaran batu bara bercampur udara. Setelah itu air dan uap panas kembali lagi ke Steam Drum. Proses selanjutnya sama untuk air, sementara uap masih ada perjalanan panjang lagi untuk menjadi sang penggerak turbine. Uap panas melewati pipa superheater, setelah itu barulah dia memenuhi syarat secara tekanan dan suhu yg dibutuhkan untuk menggoyang Turbine.

Persiapan Bahan Bakar

Batu-bara pertama masuk ke area penyimpanan, setelah itu melalui conveyor masuk ke coal feeder hopper. Setelah itu batu-bara di giling di Pulverized menjadi serbuk.

Sistem Pembakaran dan Sistem Pengapian

Gambar Skema aliran serbuk batu-bara

Aliran Udara

Gambar-3 Diagram Skema Aliran Udara

Gambar-4 Ducting Work

Udara bebas dihisap oleh Force Draft Fan dialirkan lewat Air Preheater untuk mendapatkan pemanasan awal, baru dialirkan ke Boiler supaya bekerjasama dengan bubuk batu bara untuk melakukan pembakaran.

Sistem Pendukung Lainnya

Fly Ash Collection

Debu buangan dari flue gas duct melalui Electrostatic Precipitator ditangkap dan ditampung di hopper di bawah EP.

Bottom Ash Collection and Disposal

Di bawah tiap boiler biasanya sudah disediakan hopper dibawah furnace, untuk menampung debu.

Boiler Make-Up Water Treatment Plant and Storage

Supply steam secara terus menerus untuk menggerakkan turbine, setelah itu dikondensasi dan dikembalikan lagi ke boiler. Dalam prosesnya ada kehilangan oleh karena Blow Down, kebocoran, sootblower dll, maka diperlukan tambahan air. Tambahan air didapat dari merubah air laut menjadi air tawar dengan dua cara (1) Desalunation - penguapan dan (2) Reverse Osmosis – dengan filter.

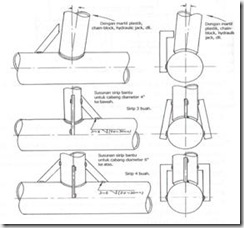

PENYETELAN PIPA (FIT-UP PIPE)

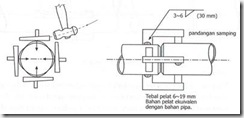

B. PENYETELAN PIPA DENGAN SIRIP

PENYETELAN PIPA DENGAN KUPINGAN (LUG)

Jika roundness dari pipa tidak beraturan atau oval maka untuk penyetelan menggunakan pasak.

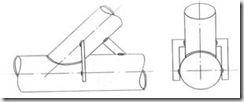

PENYETELAN CABANG PIPA

PENYETELAN PIPA DENGAN LAS LANGSUNG

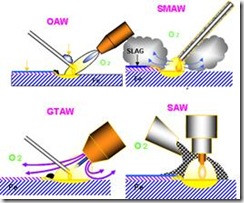

PENGELASAN

LAS adalah Penyambungan dua benda padat dengan cara mencairkan dan memadukan keduanya mengunakan PANAS. Penyambungan dapat langsung atau dengan bahan pengisi.

| Panas dihasilkan dari :

|

ELECTRODE

Membaca AWS dalam electrode contoh AWS E-7018 A1

| Digit |

| Penjelasan | |||||||||||

| 1 | Menunjukkan singkatan bahan las atau pengisi | ||||||||||||

| R | = Rod | ER | = Electrode & Rod | ||||||||||

| E | = Electrode | EC | = Electrode Composite | ||||||||||

| B | = Brazing | RB | = Rod Brazing | ||||||||||

| RG | = Rod Gas (OAW) | ||||||||||||

| 2 | Menunjukkan kuat tarik bahan las dalam ribuan Psi (Misal 60, 70, 80, 90, 100, 110 dll) | ||||||||||||

| 3 | Menunjukkan posisi pengelasan | ||||||||||||

| 1 | 1G | = Datar | 3G | = Vertical | |||||||||

| 2G | =Horizontal | 4G | = Di atas kepala | ||||||||||

| 2 | Untuk posisi pengelasan 1G dan 2G | ||||||||||||

| 3 | Untuk posisi pengelasan 1G | ||||||||||||

| 4a | 0 | D.C.R.P = Arus searah polaritas terbalik | |||||||||||

| 1 | A.C. = Arus Bolak-balik dan D.C.R.P | ||||||||||||

| 2 | DCSP = Arus searah polaritas lurus | ||||||||||||

| 3 | AC atau DC | ||||||||||||

| 4 | AC atau DCSP | ||||||||||||

| 5 | AC atau DCRP | ||||||||||||

| 4b | 0 | High Cellulose Sodium / High Iron Oxide | |||||||||||

| 1 | High Cellulose Potassium | ||||||||||||

| 2 | High Titania Sodium | ||||||||||||

| 3 | High Titania Potassium | ||||||||||||

| 4 | Iron Powder Titania | ||||||||||||

| 5 | Low Hydrogen Sodium | ||||||||||||

| 6 | Low Hydrogen Potassium | ||||||||||||

| 8 | Iron Powder Low Hydrogen | ||||||||||||

| 5 | A1 | C = 0.12% , M n = 0.6% , S i = 0.4 % , P = 0.03 % , S = 0.04 % , Mo = 0.4~0.65 % | |||||||||||

| B1 | C = 0.05 & ~0.12% , M n = 0.90 % , P = 0.03 % , Cr = 0.4 % , S i = 0.6 ~0.8 % | ||||||||||||

| C | Mn | Si | P | S | Mo | Cr | |||||||

| B2 | 0.05 | 0.9 | 0.8 | 0.03 | 0.04 | 0.65 | 1 ~ 1.5 | ||||||

| B2L | 0.05 | 0.9 | 1 | 0.03 | 0.04 | 0.65 | 1 ~ 1.5 | ||||||

| B3 | 0.05 | 0.9 | 0.8 | 0.03 | 0.04 | 1.2 | 2 ~ 2.5 | ||||||

| B3L | 0.05 | 0.9 | 0.8 | 0.03 | 0.04 | 1.2 | 2 ~ 2.5 | ||||||

| B4L | 0.05 | 0.9 | 1 | 0.03 | 0.04 | 0.6 | 2 ~ 2.5 | ||||||

| B5 | 0.07 | 0.7 | 0.6 | 0.03 | 0.04 | 1.25 | 0.6 | ||||||

| Catatan : | |||||||||||||

| E 6010 | Kandungan Air Pada Coating Yang Disarankan = 3 – 5 % , Kelembaban 20 – 60 % | ||||||||||||

| E 6011 | Kandungan Air Pada Coating Yang Disarankan = 2 – 4 % , Kelembaban 20 – 60 % | ||||||||||||

| E 6012 , 6013 , 6020 , 6022 | Kandungan Air Pada Coating Yang Disarankan < 1 % , Kelembaban MAX . 60 % | ||||||||||||

| E 7015 , E 7016 | Kandungan Air Pada Coating Yang Disarankan < 0.4 % , Kelembaban MAX . 50 % | ||||||||||||

| E 7018 , 7028 , 7048 | Kandungan Air Pada Coating Yang Disarankan < 0.4 % , Kelembaban MAX . 50 % | ||||||||||||

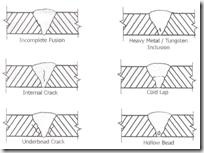

CACAT LAS

Tidak ada komentar:

Posting Komentar